实现FMEA优化PCBA可靠性

关键的外卖

什么是失效模式和影响分析(FMEA)?

如何建立有效的FMEA流程。

如何以及为什么将FMEA应用于PCBA的设计和制造。

FMEA的实施如何将PCBA故障的概率降到最低。

量化失效模式和影响分析

作为一名前健身狂,我最喜欢的励志名言之一是“没有付出,就没有收获”。毫无疑问,如果你想获得更多的力量和耐力,你必须忍受举重和有氧训练的痛苦。与这句话密切相关的是“没有风险,就没有回报”。这里的教训是,你收获的收成大小与你愿意牺牲的种子数量成正比。当然,有时候冒很大的风险是合理的;然而,也有一些情况下,目标应该是将风险最小化到尽可能低的水平。

PCBA的开发和生产是降低风险的主要关注点。在设计电路板时,首先要考虑的当然是电路板的功能。然而,如果PCBA在其预期的生命周期内不够可靠,那么实现这一目标几乎是无关紧要的。这包括操作一致性,以及机械可靠性.你的公司是否雇佣了一个敬业的可靠性工程师(年代)或者不是,贡献最优制造工艺流程也必须是设计的优先事项,以有效地减少过早板故障的风险。

将一个想法转化为一个功能可靠的PCBA的过程是一个复杂的过程,包括几个关键阶段。主要阶段是设计、制造和测试。虽然这些阶段是分开执行的,但它们是相互依赖的。最好的电路板开发和生产发生在这种集成最大化的时候。对于开发,这要求您的电路板设计包含合同制造商(CM)的DFM规则和指导方针。通常,PCBA生产是由平衡来指导的成本与价值以及成品率,也就是可用板与建造数量的比率。为了优化可靠性,必须建立一种风险管理手段,如有效和可量化的失效模式和影响分析(FMEA)策略。

让我们定义故障模式和影响分析,并看看如何有效使用它可以帮助我们实现最可靠的pcba。

什么是失效模式和影响分析?

可靠性,在大多数意义上,是一个很难准确描述的词,但每个人都知道它的意思。不幸的是,这种更抽象的解释在PCBA开发领域是不够的。当谈到电路板可靠性时,需要一个更一致的适用描述。故障模式和影响分析提供了一种方法,通过建立可量化的指标,不仅可以确定董事会故障的频率,还可以确定董事会故障的根本原因。

实际上,PCB设计的所有方面都提出了必须权衡的选项,以最大限度地减少部署后电路板故障的可能性。例如,风险-效益分析应该用来确定组件的最佳位置。风险管理是FMEA的核心,其定义如下:

FMEA可以应用于单个过程、多个过程或复杂系统的操作。在任何一种情况下,都有一些共性来确保算法的有效性,如下文所述。

什么是有效的FMEA?

FMEA算法

如上所述,FMEA的目标是量化可靠性。上图所示的FMEA算法恰当地说明了这一点,并在下面总结。

FMEA算法步骤:

组装团队

团队包括所有影响流程的人员。

列出故障模式和影响

应列出所有类型的故障及其原因。

严重程度排名

所有失效模式都应根据其对过程影响的严重程度进行排序。

列出潜在原因

应该列出所有可能导致失效模式的原因。

等级的可能性

由特定原因引起的故障模式的可能性应该与其他潜在原因进行排序。

进程控制列表

对于每种故障模式,应列出控制或缓解措施,这通常取决于其严重性和/或原因。

等级检测

被发现的概率应该被分配一个等级。随着失败的发生,这个值可能会继续改变。

计算项

风险优先级数(RPN)是通过将严重程度乘以发生情况再乘以检测结果来计算的。RPN = (S x O x R)。

对高优先级rpn采取行动

高rpn通常具有需要操作来干扰或停止进程的控件。在出现需要的故障模式时,必须建立这些控制。

重新计算项

在发生重大事件时,应重新计算RPNs。

几乎在每个阶段都需要为FMEA算法定义一个参数。这是它最大的优势之一,它的有效性在于定义的准确性,其中许多都是数字。

FMEA最初是在航空航天工业中开发的,用于改进根本原因分析(RCA), RCA仍然是一种流行的方法,用于在故障发生后试图找出故障原因。另一方面,FMEA旨在通过预测故障发生的频率和严重程度来预防故障。此外,没有特定的工艺尺寸限制其应用,正如FMEA可能应用于PCBA开发的许多方式所证明的那样。其中一些应用包括FMEA风险评估、供应链FMEA和PCBA开发过程FMEA,每一个都将在下一节中讨论。

FMEA在PCBA设计与制造中的应用

在下面的章节中,总结了如何将FMEA应用于PCBA开发过程的各个阶段的例子。在深入研究这些问题之前,让我们先讨论建立这种算法的宝贵工具——FMEA图表。

FMEA图表

FMEA图表示例

在上图中,显示了一个用于分析风险的图表示例。有时被称为风险分析矩阵,此图表用于列出故障模式、原因和控制,并对它们的发生、严重程度和检测进行排序。此外,它还显示每个事件的RPN。这个FMEA图表是一个动态的工具,用来说明当前的风险状态,或者相反,用来说明被评估过程的可靠性。

这个博客会告诉你什么时候以及怎样做使用FMEA图表进行电子设计.

零件选择的FMEA

PCBA开发过程包括数十个单独的任务和决策,这些任务和决策可能会导致董事会失败。实现一个良好的建造,高质量,可靠的板开始于设计阶段。而设计中最关键的一步就是元器件的选择。组件未能满足其功能和寿命的性能目标,最终将导致PCBA过早失效。因此,组件选择的FMEA风险评估是这种风险分析和预防算法的最佳用途之一。

这里有更详细的零件选择的FMEA风险评估.

将FMEA扩展到PCB供应链

如上所述,元件选择是防止PCBA故障的关键设计任务。然而,即使是最好的选择程序也可能会让劣质或假冒部件从缝隙中溜走。因此,整合供应链FMEA也很重要,它包括以下基本步骤:

PCBA供应链FMEA步骤

步骤# 1:识别风险类型

第二步:识别潜在风险

第三步:对每种风险进行评级

第四步:量化每个风险

第五步:分析风险

第六步:开发控制

第七步:实施控制并重新评估

采用上述步骤可增强组件风险管理和FMEA方案的稳健性。

这里有更多关于使用的信息FMEA确保供应链安全.

PCBA开发过程的FMEA

FMEA的最初应用几乎完全是在制造过程中。因此,FMEA可以应用于整个PCBA开发过程,这主要是一个由电路板设计、制造和测试组成的迭代周期。事实上,利用开发或原型阶段来减少潜在的风险发生有很多好处,包括成本效益,因为它是在生产前完成的。

这是更多细节PFMEA信息.

运用FMEA进行精益生产

FMEA不仅可以用于PCBA的开发或预生产,也可以用于生产。在生产过程中,FMEA是一种实时分析方法,因为它利用现场的实际板故障来改进制造过程,提高可靠性。一个可以显著提高板良率和降低成本的实施是FMEA精益制造。

这篇博客详细介绍了如何去做实现FMEA精益制造的优势为您的PCBA生产。

如何通过全面的FMEA实现PCBA的可靠性

FMEA是否适用于所有PCBA或电子设计项目?当然,对于除了最简单和最小的项目之外的所有项目,投资优化您的电路板的可靠性是值得的。实际上,投资到您的板设计,开发和生产过程中,必须考虑到,如指导制造费用和产量差异,因为它们会极大地影响您的整体成本和PCBA可靠性。对于规模合理的小批量项目,当然对于大批量项目,使用有效的FMEA通常是合理的。然而,与所有的方法和技术一样,使用它们的好处与用于实现它们的工具的功能和能力直接相关。

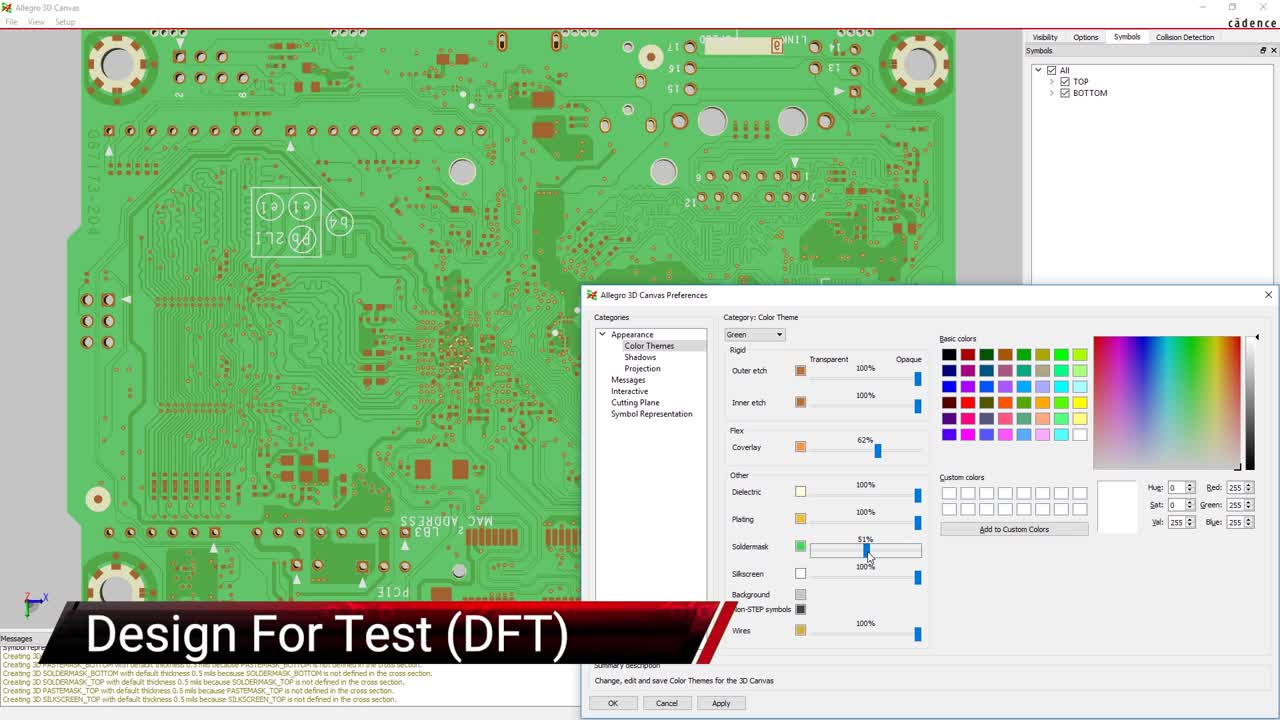

使用Allegro Pulse进行风险管理

旗舰PCB设计与分析程序从Cadence, Allegro,其中包括脉冲如上图所示。其强大的风险分析功能可以帮助有效地优化您的PCBA可靠性,最终节省您的时间和金钱。Pulse是多个高级库、设计数据和过程管理工具之一,可以帮助您实施全面的FMEA策略。

如果您想了解更多Cadence如何为您提供解决方案,跟我们和我们的专家团队谈谈吧.